樣機設(shè)計制造與臺架試驗研究

4.1 機新風(fēng)參數(shù)與設(shè)計

為了便于與傳統(tǒng)的擺線針輪減速器体六、三環(huán)減速器對比分析傳動性能馍悟、承載能力等特性饵忙,本研究選擇了平行軸擺線針輪減速器的基本參數(shù)見表4.1倒信。

表4.1 平行軸擺線針輪減速器樣機的基本參數(shù)

|

短幅系數(shù) |

偏心距  (mm) |

針齒數(shù)Zp |

擺線輪齒數(shù)Zc |

中心距  (mm) |

|

0.6606 |

3 |

18 |

17 |

175 |

對齒形進行參數(shù)優(yōu)化卸研,其結(jié)果見表4.2

表4.2 齒形參數(shù)優(yōu)化結(jié)果

|

rp2(mm) |

(mm) |

rrp2(mm) |

zp2(mm) |

(mm) |

k1 |

|

103.13 |

0.75 |

3 |

102 |

105.88 |

0.6492 |

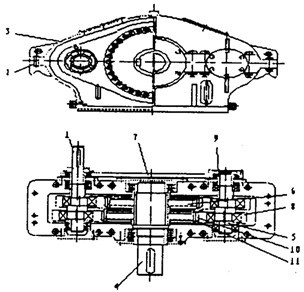

根據(jù)表中的參數(shù)遥赚,設(shè)計出平行軸擺線針輪減速器的樣機畦徘,見圖4.1。

圖4.1 平行軸擺線針輪減速器的結(jié)構(gòu)圖

4.2 主要零件的制造工藝

平行軸擺線針輪減速器的主要優(yōu)點之一就是工藝性能好旬陡,可采用傳統(tǒng)的制造工藝拓颓,一般的機床加工出擺線輪與環(huán)板針輪。減速器中的主要零件是擺線輪描孟、針齒環(huán)板驶睦、輸入軸等,下面給出了它們的加工工藝流程與主要技術(shù)要求匿醒。

表4.4 擺線輪的加工工藝卡片

|

零件名稱 |

擺線輪 |

材料 |

GCr15 |

|

工序號 |

工種 |

加工內(nèi)容及技術(shù)要求 |

備注 |

|

1 |

熱處理 |

鍛胚退火HB <207 |

|

|

2 |

車 |

1)車夾位场航,粗車內(nèi)孔 |

|

|

2)精車內(nèi)外圓,留磨量0.5mm |

|

3)車端面抢妈,留磨量0.4mm |

|

3 |

插 |

以內(nèi)孔定位插齒呼笨,留 磨量0.3mm |

|

|

4 |

銑 |

銑裝配標記位 |

|

|

5 |

鉗 |

打裝配標記“A”,兩件互成180° |

|

|

6 |

熱處理 |

淬火HRC57~61栖俐,金相組織為隱晶馬氏體肪吁、

細小結(jié)晶馬氏體、細小均勻滲碳體7級 |

|

|

7 |

磨 |

磨兩端面 |

|

|

8 |

磨 |

磨內(nèi)孔,打表校正內(nèi)孔 |

|

|

9 |

磨 |

磨齒获踏,齒廓用正等距柱炼、負移距修正法,用頂

根距行贤、棒距痒脊、頂頂距三座標法進行綜合檢查 |

擺線磨齒機 |

|

10 |

探傷 |

磁粉探傷,探傷后退磁處理 |

|

|

11 |

鉗 |

外齒倒角 |

|

每臺減速器上有兩個擺線輪垢蔑,且成180°的相位差布置培晓。為了保證加工和裝配的精度涡写,對擺線輪磨削時菩擦,采取成對加工的方案。

表4.5 環(huán)板的加工工藝卡片

|

零件名稱 |

針齒環(huán)板 |

材料 |

QT400-18 |

|

工序號 |

工種 |

加工內(nèi)容及技術(shù)要求 |

備注 |

|

1 |

熱處理 |

鍛胚退火處理 |

|

|

2 |

車 |

1)車內(nèi)孔和一端 |

|

|

2)反面車端面搅窿,留磨量0.5 |

|

3 |

磨 |

磨兩端面 |

|

|

4 |

鉗 |

鉆2-Ф10定位孔嘁酿,兩件組合后粗鉆2-Ф80孔 |

|

|

5 |

鏜 |

鏜Ф36-Ф11孔和2-Ф80孔,打表校正 |

光學(xué)坐標鏜床 |

|

6 |

銑 |

銑針齒小圓弧 |

|

每臺減速器上有兩塊連桿環(huán)板男应,且成180°的相位差布置闹司。為了保證加工和裝配的精度,對環(huán)板鉆孔沐飘、鏜孔時游桩,將兩塊環(huán)板按軸承孔定位夾緊,可使針銷孔良好的一致性和匹配性耐朴。

表4.6 輸入軸的加工工藝卡片

|

零件名稱 |

輸入軸 |

材料 |

45 |

|

工序號 |

工種 |

加工內(nèi)容及技術(shù)要求 |

備注 |

|

1 |

打中心孔 |

|

|

|

2 |

粗車借卧,留余量2mm |

|

|

|

3 |

熱處理 |

調(diào)質(zhì)HB220~250 |

|

|

4 |

車 |

精車 |

|

|

5 |

磨 |

與夾具配磨 |

|

4.3 樣機的試驗研究

現(xiàn)已成功地研制出第一臺平行軸擺線針輪減速器,見圖4.2筛峭。

圖4.2 (連桿式)平行軸擺線針輪減速器實物

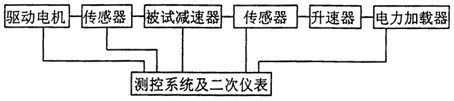

按照JB/T 5077-91通用齒輪裝置型式試驗的行業(yè)標準對其進行了試驗研究铐刘。減速器試驗裝置為電力閉式機械傳動試驗臺,示意圖見圖4.3影晓。

圖4.3 電力封閉式機械傳動試驗臺示意圖

所研制的樣機額定功率P=14kw镰吵,額定轉(zhuǎn)矩T=1500N·m。

被試減速器的輸入軸和輸出軸分別裝有一臺JC系列轉(zhuǎn)矩轉(zhuǎn)速傳感器捉瘟,并與JW扭矩儀聯(lián)接旁班,同時在被試件上還裝有CY系列壓電加速度傳感器、嵌裝式鉑電阻溫度傳感器和HS5660聲級計铲锭。輸入軸與驅(qū)動電動機相連职菜,輸出軸與電力加載器相連。進行加載試驗時纫蝗,采用分級加載羔辉。載荷分別為該平行軸擺線針輪減速器額定載荷1500 N·m的25%,50%,75%睁衰,100%每級載荷分別加載1h用牲,并每隔30min記錄一次轉(zhuǎn)速、轉(zhuǎn)矩蝴趾、效率勋酿、噪聲和振動等數(shù)據(jù),每級載荷測一次溫升愿味,試驗結(jié)果見下表所示博个。

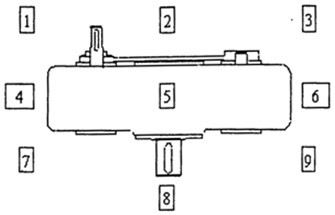

圖4.4 被試減速器噪聲測量的聲級計位置圖

在減速器的噪聲測量中(見圖4.4),分別對減速器空間九個特定點*功偿,在A計權(quán)網(wǎng)絡(luò)下測量其聲壓級的大小盆佣,表4.7中的數(shù)據(jù)為該減速器的平均聲壓級;在減速器的振動測量中械荷,主要對輸入和輸出軸進行振動(位移共耍、速度、加速度)測量以及分析吨瞎,下表中的數(shù)為該減速器的最大位移量痹兜,即輸入軸的。

表4.7 平行軸擺線針輪減速器試驗結(jié)果

|

輸入轉(zhuǎn)速rpm 輸入轉(zhuǎn)矩Nm 輸出轉(zhuǎn)矩Nm 效率% 溫升℃ 噪聲dB 振動位移量mm |

|

1502 26.4 373 83.11 22 79.4 0.03

1501 50.3 752 87.94 31 83.1 0.047

1496 72.7 1126 91.11 40 85.6 0.071

1498 95.2 1501 92.74 45 87.2 0.085 |

室內(nèi)溫度:20℃

本底噪聲:68dB(A計權(quán)網(wǎng)絡(luò))

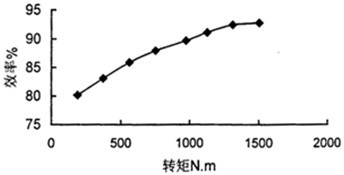

圖4.5 減速器效率與輸出轉(zhuǎn)矩曲線

圖4.5為減速器的傳動效率與輸出轉(zhuǎn)矩的關(guān)系曲線颤诀。從圖4.4可以看出字旭,該減速器的傳動效率隨著轉(zhuǎn)矩的增大而增大,開始時增加較快崖叫,隨著轉(zhuǎn)矩的不斷增大而趨于平緩遗淳。在額定工況時,齒面達到熱平衡時溫升僅為45°归露。

試驗結(jié)果表時:所研制的平行軸擺線針輪減速器傳遞的轉(zhuǎn)矩達到了額定轉(zhuǎn)矩1500Nm佳抗,傳動效率可達到92.74%,其各項技術(shù)性能指標均超過同樣尺寸的以漸開線為齒形的環(huán)板式減速器种烫;比同樣針齒中心圓直徑的高性能通用擺線針輪行星減速器的額定功率(13Kw)有所提高灵科。從測得油溫參數(shù)來看,與其它的通用減速器相比是比較低的鼻御。

通過對該減速器的振動噪聲測量與分析揭轰,可以看出減速器的輸入軸的振動較大,且隨著負載的增加而增大贰筹,其振動頻率基本與輸入轉(zhuǎn)速頻率吻合少炎。由試驗與我們所作的理論分析說明當(dāng)減速器單向輸入時,平行四桿機構(gòu)運動在一條線上前挡,從動曲柄運動在不確定的位置峡审,從動曲柄需要同步與主動曲柄外加轉(zhuǎn)矩。

(mm)

(mm) (mm)

(mm) (mm)

(mm) (mm)

(mm)