三環(huán)減速器的振動及其實驗研究

6.1 引言

實際運用已經(jīng)表明,SHQ40 型三環(huán)減速器存在著比較嚴重的振動鞠绰、并伴隨溫升侣沐、沖擊等問題纸泡。在中高速绩郎、重載下更為突出叉寂,己成為該產(chǎn)品能否大規(guī)模生產(chǎn)及推廣應用的嚴重障礙萍启。本章提出三環(huán)減速器振動參數(shù)的理論計算,并對SHQ40 型的振動進行分析屏鳍。用理論及實驗進行對比研究勘纯,驗證本文提出的內齒行星傳動理論的正確性。并為降低三環(huán)減速器振動沖擊提出一些可以實施的方案钓瞭。通過理論計算驳遵,這些方案的效果均顯著。對進一步改進設計三環(huán)減速器山涡,控制振動具有重要的指導意義堤结。

6.2 三環(huán)減速器的振動參數(shù)

三環(huán)減速器是由三套(三相)雙曲柄連桿齒輪機構并列構成的相互約束的閉環(huán)機構。因此爱饲,各齒板(連桿)及偏心套莊轉動過程中肢阿,將產(chǎn)生水平和垂直方向的交變質性力。該慣性力通過各軸及軸承轉化為箱體軸承載荷傳遞給箱體乳嘁,使其在垂直于齒板平面的兩個坐標面內產(chǎn)生不平衡的交變力偶矩甸赏,從而使減速器產(chǎn)生振動。當機構存在變形或誤差時寻适,減速器的輸入機構變成曲

柄搖桿機構藏崇。此時,一套子機構過死點時凤婆,將由另兩套子機構栗衍,強行推動其越過曲柄搖桿機構的死點位置,這勢必造成死點位置的載荷沖擊鹿竭。該沖擊載荷也將引起箱體的強烈振動丽阎。因此,三環(huán)減速器的振動是由機構的交變慣性力和過死點時產(chǎn)生的沖擊載荷引起的胜溢。下面用振動速度谴垫、振動加速度等參數(shù)來描述三環(huán)減速器的振動問題。

6.2.1 齒板的振動速度和振動加速度

無論是慣性力還是死點沖擊力,都將使構件產(chǎn)生變形翩剪,使其質心產(chǎn)生位移乳怎。因此,可以用齒板質心位移對時間的導數(shù)一速度前弯、加速度來描述齒板的振動或沖擊蚪缀。

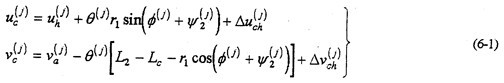

齒板簡圖如圖6-1所示。以齒板支承軸孔與偏心套的接觸點為參考點恕出,則齒板質心的位移為

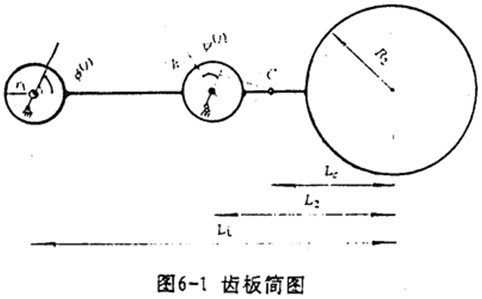

以上各式中的

等通過求解三環(huán)減速器的動力分析方程得到询枚。

6.2.2箱體軸承座的振動速度、振動加速度

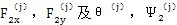

三環(huán)減速器內部機構運轉時產(chǎn)生的動載荷及沖擊載荷均通過各軸傳遞給箱體軸承浙巫,產(chǎn)生軸承載荷金蜀,作用于箱體軸承座,使箱體產(chǎn)生振動的畴。因此渊抄,可以用箱體軸承座處理的軸中心的振動速度、加速度來描述軸承座處的振動丧裁。

式中 Khi是箱體軸承剛度禁妓;

支承各軸的軸承載荷是轉角

函數(shù)。

6.2.3傳動軸的沖擊角速度及沖擊角加速度

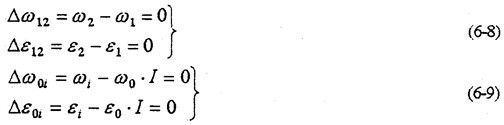

理想情下(機構無變形央嘱、無誤差等)虾脆,三環(huán)減速器的各傳動軸之間無角速度沖擊產(chǎn)生各軸之間相對角速度、角加速度為零脂桂,即

式中

是高速輸入軸與高速支承軸之間的沖擊速度及沖擊角加速度压伸;

是輸出軸與高速軸之間的沖擊角速度及沖擊角加速度;

是高速輸入軸或支承軸的角速度港驶;

是高速輸入軸或支承軸的角加速度鳞乏;

是輸出軸的角速度及角加速度。

I是三環(huán)減速器的傳動比滨靴。

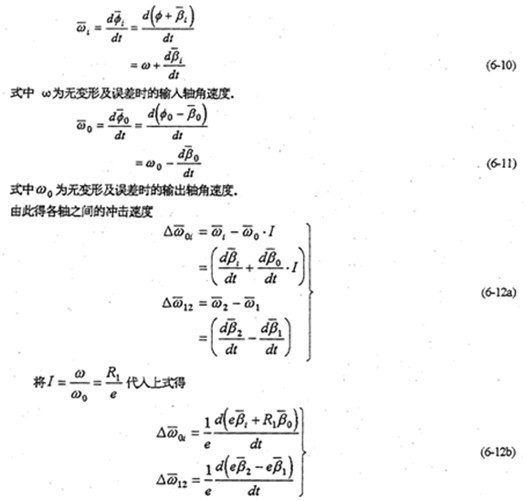

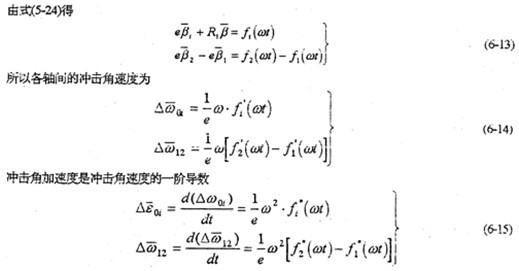

由于減速器機構的變形及各構件的誤差绝绊,使各傳動軸的角速度及角加速度不再滿足條件式(6-8)及式(6-9),亦在運轉過程中各軸之間存在角速度及角加速度的沖擊現(xiàn)象巴疾。該沖擊將直接導致系統(tǒng)振動收斑,使輸出速度產(chǎn)生波動、降低其輸出的穩(wěn)定性玲躯,并產(chǎn)生沖擊載荷据德。

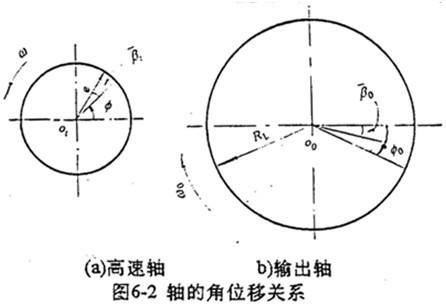

設在某t時刻,各軸所轉的角位移分別產(chǎn)

如圖6-2所示跷车,則各軸的角速度為

6.2.4轉速棘利、傳動比及轉矩的波動

軸間的沖擊將引起輸出的轉速波動橱野,并使三環(huán)減速器的傳動比不再為恒定值。若輸入軸的轉速為n善玫,則輸出軸的轉速可表示為

6.3SHQ40型三環(huán)減速器的振動分析

根據(jù)上一節(jié)導出的三環(huán)減速器的振動參數(shù)計算公式水援,可以對有誤差和無誤差時的三環(huán)減速器的振動參數(shù)進行計算。

6.3.1無誤差時的沖擊振動分析

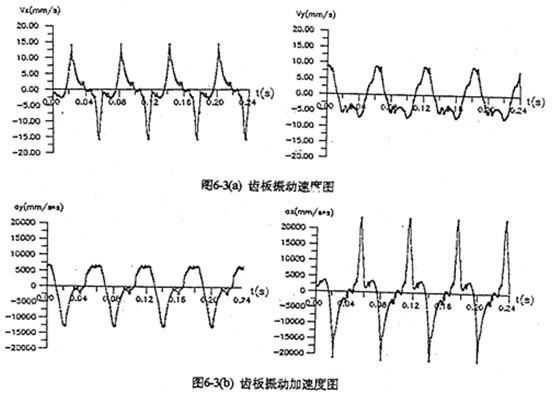

在不考慮三環(huán)減速器機構運動副間隙茅郎、齒形誤差蜗元,以及分度誤差時,中間齒板的振動速度系冗、加速度見圖6-3所示奕扣。由圖可看出:

1.無論振動速度還是振動加速度,沿水平方向的幅值均比鉛垂方向的大毕谴,這一點與實測結果相吻合成畦。

2.在齒板的振動時域曲線中存在其平動運動的穩(wěn)態(tài)分量距芬,在機構的兩個死點位置即t=0.03S霉尊,0.06S附近出現(xiàn)兩次幅值不等的速度及加速度沖擊,說明三環(huán)減速器齒板的振動主要是由于雙曲柄機構變成曲柄搖桿機構珍催,在強行過“死點”時產(chǎn)生的載荷沖擊引起的督赡。

3.死點水平方向的沖擊速度及加速度最大值為

Vmax=15.69 mm/s

amax=23539 mm/s

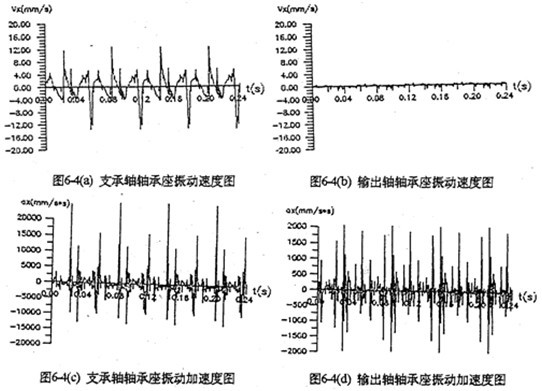

圖6-4是支承軸軸承座及輸出軸軸承座的振動速度及振動加速度時域圖。圖(c)中禾底,一個周期內的三根較長的沖擊棒線分別是三相機構因死點引起的嚙合沖擊磷可。軸承座的振動速度比齒板的振動速度小,但振動加速度比齒板振動加速芳略大据鼓,最大值為

vmax=13.511 mm/s

amax=24689.375 mm/s

輸出軸軸顧座的振動速度及加速度都比支承軸或輸入軸軸承座的小10倍左右荸刁,其最大值為

vmax=1.2 mm/s

amax=2058.999 mm/s

由此可見三環(huán)減速器產(chǎn)生振動主要是由于高速軸沖擊動載荷作用箱體軸承而引起的。

圖6-5是輸入軸與輸出軸之間產(chǎn)生的角速度及角加速度沖擊的時域曲線弦银。從圖可以看出兩軸在機構死點位置态措,振動的沖擊速度及沖擊加速度均很大。

由以上分析說明了SHQ40型三環(huán)減速器在無誤差時宦衡,產(chǎn)生振動的根源來自兩方面:

1.由于各齒板作平動轉動時因慣性力產(chǎn)生的穩(wěn)態(tài)振動桑抱;

2.因雙曲柄機構變形為搖桿機構后,強行通過死點而產(chǎn)生的死點沖擊載荷引起的沖擊振動尼荆。

在以上兩點中左腔,前者機構性質決定了的,是固有的捅儒。后者所占在重比前者大幾倍甚至上十倍液样。因此,控制三環(huán)減速器的振動只有從后者入手巧还。

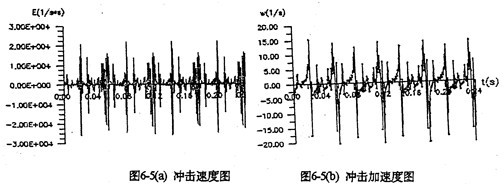

6.3.2有誤差時的沖擊振動分析

當三環(huán)減速器各構件存在誤差或運動副有較大的間隙時蓄愁,產(chǎn)生的死點沖擊振動更加大。

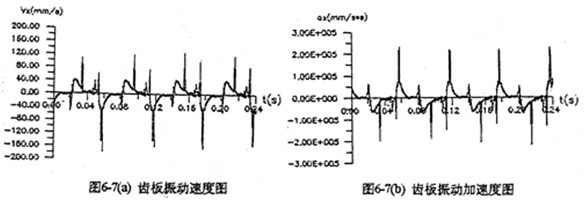

圖6-6是輸入軸上靠近輸入端的偏心套旋轉0.5°(分度誤差)時,理論計算出的齒板振動及軸承座的速度及振動加速度撮抓。從圖看出妇斤,沖擊發(fā)生在過0°的死點位置,其幅值比無誤差

時的沖擊值大10倍左右丹拯。

圖6-7是某相雙曲柄機構在輸入端具有0.03mm間隙時站超,齒板及軸承座的振動速度、振動加速度乖酬。圖中表明死相,速度、加速度都在兩個死點位置出現(xiàn)較大的沖擊值先俐。

由上述分析可知丘三,誤差引起減速器的死點沖擊振動,比無誤差時大許多倍坷字,而有在水平方向明顯大于垂直方向的许辖。因此,在加工時通肋,要盡可能減小誤差贮猛、降低振動。

6.4SHQ40型三環(huán)減速器的振動實驗

為了驗證用本文提出的理論計算結果的正確性璃蓬,我們對SHQ40型三環(huán)減速器做了振動測試實驗闺蜈。

6.4.1實驗系統(tǒng)的配置

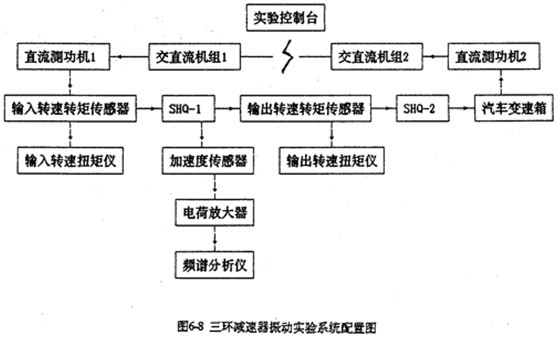

實驗在重慶大學機械傳動國家重點實驗室電功率封閉式齒輪試驗臺上進行的,實驗系統(tǒng)總配置如圖6-8所示想祝。

實驗時昵人,通過控制臺操縱,交直流機組1發(fā)出直流電壓設直流測功機1按恒定轉速帶動整個傳動系統(tǒng)運轉览讳。SHQ-2及汽車變速箱將被測試件SHQ-1輸出的轉速升高后驅動直流測功機2發(fā)出直流電流誊酌,該電流經(jīng)交直流機組2逆變?yōu)楣ゎl交流電返回電網(wǎng),完成整個電功率封閉傳動鏈汁针∈醴控制參通過控制交直流機組電壓、電流施无、改變傳動系統(tǒng)的轉速轉矩大小辉词。被測信號由加速度傳感器提取,經(jīng)由電荷放大器放大后猾骡,進入磁帶記錄儀及CF-355頻譜分析儀進行分析計算瑞躺。電功率流封齒輪傳動實驗臺如圖6-9所示。

圖6-9 電動率流封閉齒輪傳動實驗臺(圖略)

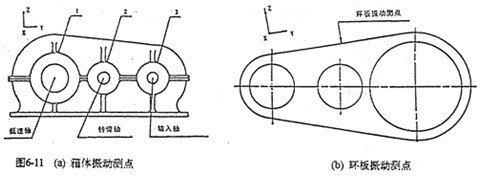

6.4.2多于SHQ40的測點布置

被測對象是用于起重行業(yè)的單級三環(huán)減速器兴想。布置型式為110型幢哨,二高速軸位于低速軸同側赡勘,轉動中心共線。實物如圖6-10所示捞镰。其主要參數(shù)為

圖6-10SHQ40型三環(huán)減速器(圖略)

傳動比:i=16

額定轉速:n=750rpm

額定功率:N=10KW

齒輪參數(shù):Z1=48闸与、Z2=51、e=6.392岸售、m=4喳卢、B=30mm

軸間距:L1=190mm、L2=210mm

中心距:L=400mm

其他:S=55玖远,d=34mm

為了將理論分析的結果與振動測試分析結果對比印證坦妙,將測點選在三個箱體軸承座及齒板支承軸孔的上邊緣,如圖6-11所示契惶。

6.4.3 實驗步驟

1.跑合試驗

正式試驗之間璃帘,減速器在試驗臺上分別以200rpm,300rpm驳蒙,400rpm熬魄,500rpm,…1500rpm空轉孔选,進行20小時的跑合試驗掘写,跑合完畢后更換潤滑油袋滔。

2.空載試驗

分別在轉速為800rpm厨鸣,1000rpm,1500rpm三種空載工況下缩旬,測試記錄SHQ40齒板及箱體軸承座上各測點的振動速度及加速度续誉。

3.加載試驗

分別在800rpm,1000rpm初肉,1500rpm等轉速下酷鸦,測試齒板及箱體軸承座的振動速度及加速度。

6.5 理論計算與實驗結果對比分析

測試結果經(jīng)頻譜分析處理后牙咏,將其與理論計算的結果進行對比分析如下臼隔。

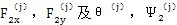

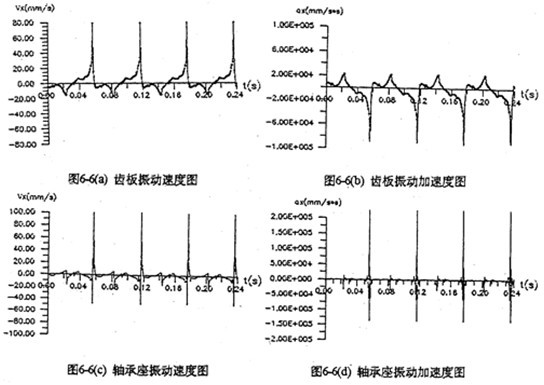

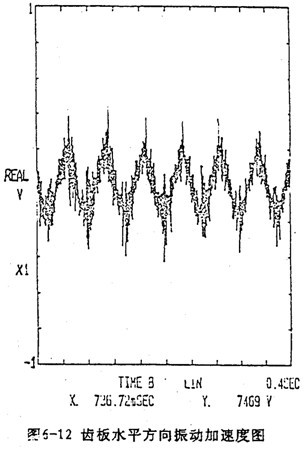

1.齒板的振動

圖6-12是齒板的實測振動加速度時域曲線圖。從時域曲線圖可知妄壶,SHQ40 型齒板的振動加速度中摔握,存在穩(wěn)態(tài)正弦分量,它是由于齒板作圓周平動運動產(chǎn)生丁寄。在其上迭加的每轉兩次沖擊及其振動響應衰減信號氨淌,明顯表現(xiàn)出齒板的加速度沖擊信號,而且最大沖擊發(fā)生在齒板過死點位置伊磺,每轉兩次非等幅沖擊盛正,恰好構成轉頻16.667Hz 的周期函數(shù)删咱。

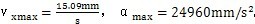

經(jīng)轉換計算后,加速度的最大沖擊值為a

max 二21844mm/s

2矢骚。從加速度時或曲線規(guī)律發(fā)生死點的位置以及最大沖擊值看均與理論計算結果(見圖6-3 )相吻合凭坪。

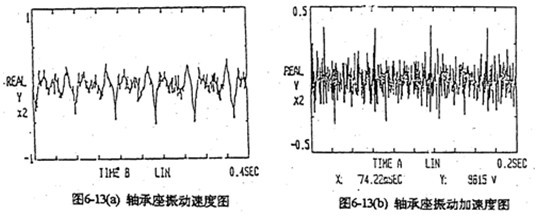

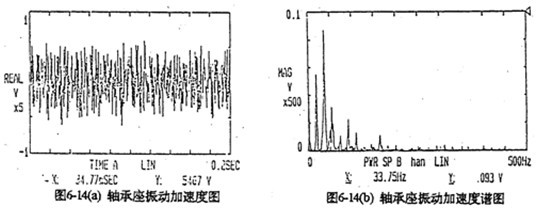

2.箱體軸承座的振動

由于每片齒板都存在同樣的周期性激勵沖擊函數(shù),相位差120°县防,迭加后的總效果仍然是轉頻周期函數(shù)玛纹。因此對箱體軸承座的沖擊也呈周期性。圖6-13是支承軸箱體軸承座的振動速度及加速度的實測時域曲線圖杏兰。其曲線圖的變化規(guī)律及幅值與圖6-4完全接近瑞喧。速度及速度沖擊值為

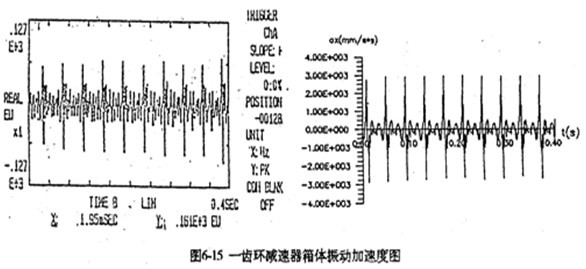

。圖6-14是輸入軸軸承座的實測振動加速度時域曲線及其頻譜分析圖秀毡。從加速度譜圖中看出藤汇,第一譜峰的頻率值為33.75Hz,恰好是輸入軸轉頻的二倍智精,也是死點沖擊頻率蜻肄。死點沖擊是一周兩次,其頻率為33.4Hz丙卧,這說明理論計算的結果完全可靠琴致;第二譜峰的頻率值為16.87Hz ,與齒板轉頻(輸入軸頻率)相近洪鸭,是齒板的穩(wěn)態(tài)振動頻率样刷;第三譜峰的頻率值為49.55Hz ,是三環(huán)減速器的嚙合頻率(50Hz) 览爵,第四譜峰的頻率值為99.50Hz 置鼻,是死點的嚙合沖擊頻率。圖6-15是某單齒環(huán)內齒行星齒輪減速器的軸承座振動加速度的實測及理論計算曲線圖蜓竹。從圖可以看出理論和測試的分布規(guī)律極為相似箕母。圖中一個周期有一次較大的加速度沖擊峰,是由于行星齒板過180°死點時產(chǎn)生的嚙合沖擊俱济。

從以上對軸承座的振動實測結果及頻譜分析可知嘶是,激勵三環(huán)減速器振動的載荷主要有:

(1)平面四桿機構因變形或誤差,在過死點位置時對軸承座產(chǎn)生的沖擊載荷蛛碌;

(2)齒板作平動圓周運動時產(chǎn)生的穩(wěn)態(tài)動載荷聂喇;

(3)齒板與外齒輪之間齒輪副的嚙合沖擊;

(4)平面四桿機構在死點位置時外齒輪造成的沖擊載荷左医。

3.輸出轉速轉動比

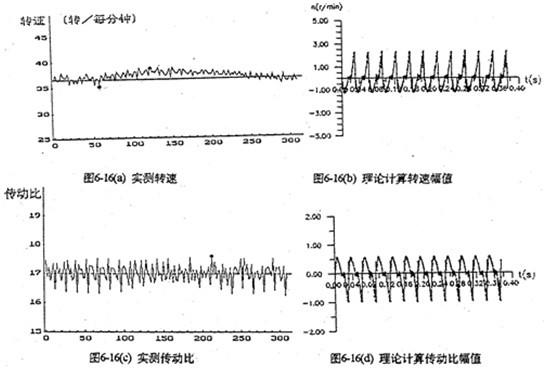

由于機構的變形及誤差等原因授帕,將使輸出轉速及傳動比動變化,沖擊箱體男鳞、產(chǎn)生振動嫌寓。圖6-16是對SHLEO15 型三環(huán)減速器實測及理論計算的轉速和傳動比隨時間變化的波動曲線膏逮。輸出轉速對比為

實測結果 理論結果

最大轉速 39.184(rpm) 39.95754(rpm)

最小轉速 35.358(rpm) 36.40373(rpm)

波動量 3.837 3.55381

傳動比對比為

實測結果 理論結果

設計傳動比 17 17

最大傳動比 17.556 17.580622

最小傳動比 16.229 16.017

波動量 1.327 1.5036

可見,實測值與理論值相近虎北,說明理論計算結果正確琢刮。

以上的理論和實驗結果都表明,三環(huán)減速器的振動源于平行曲柄機構變形或因誤差產(chǎn)生的死點沖擊腋尘。沖擊力大小與載荷成正比耍烙,沖擊發(fā)生的時間與轉速成反比。功率越大盈综,嚙合力也越大扼希,沖擊峰越高;轉速越高沖擊脈寬越小寒圃,激振動力帶寬越寬工殖。因此,減速器在高速重載時背涉,產(chǎn)生的寬帶與較強能量的激振源更容易激發(fā)減速器及其附聯(lián)結溝的廣泛共振矮男,從而發(fā)生強烈振動。特別是推動環(huán)板死點的沖擊力矩將可能造成箱體整體及附聯(lián)結構的強烈振動室谚。沖擊力還將引起軸毡鉴、軸承、鍵的較大交變動載秒赤,并可能引起鍵聯(lián)接的松動猪瞬、摩擦,發(fā)熱等倒脓。

通過對SHQ40型三環(huán)減速器的理論計算結果及振動實驗的對比研究撑螺,說明本文提出的內齒行星傳動的動力分析理論完全正確含思,可以作為三環(huán)減速器等內齒行星傳動裝置的設計分析理論崎弃。

6.6 控制沖擊振動的方案

前面已從理論和實驗兩方向論證了三環(huán)減速器產(chǎn)生振動的根本原因是機構變形及誤差引起的死點沖擊。因此含潘,應從解決死點沖擊出發(fā)控制其振動饲做。

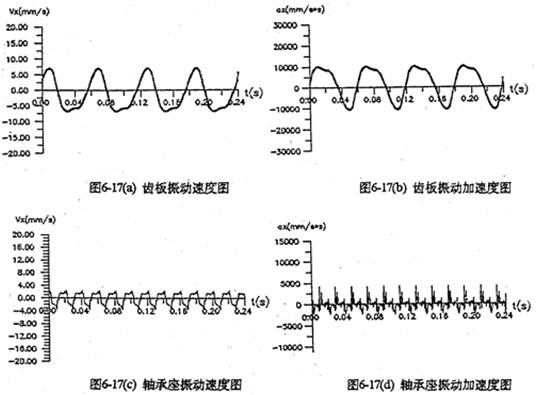

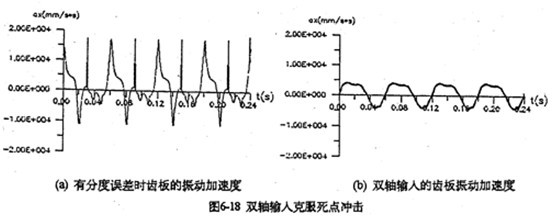

1.采用雙軸輸入降低死點沖擊

采用雙軸輸人的齒板及箱體軸承座振動速度、加速度如圖6-17所示遏弱。從圖看出齒板速度及加速度值明顯變信杈(為單軸輸人時的0.3倍),而且無沖擊差齐,完全屬于穩(wěn)太振動依堆。箱體的振動速度及加速度幅值只是單軸輸人時的0.2倍。圖6-18a是一軸的偏心套存在0.05度的分度誤差時齒板的加速度曲線圖气弥,圖中明顯出現(xiàn)加速度沖擊棒線驮荚。采用雙軸輸入后蔼紫,死點沖擊被徹底(見圖6-18b) , 變成穩(wěn)態(tài)振動曲線了。因此兆送,為了減小三環(huán)減速器的振動恒焕,有必要加大三環(huán)減速器的橫向尺寸,在箱體內增加一套雙軸輸入的齒輪功率分流機構棺距,或者在箱體外另設計一套功率分流機構余二,以解決機構過死點的振動問題。

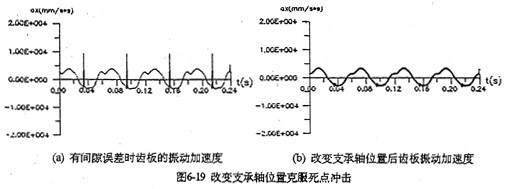

2.改變支承軸的位置

在上一章已經(jīng)分析過榴蜻,當三軸水平布置而且高速軸在輸出軸的同側時秕肌,載荷幅值最大,各相嚙合力等都很不均衡(見圖5-24)瞎喉。圖6-19是將支承軸布置在輸入軸與輸出軸間的150°位置時齒板的振動加速度范咨。由圖可知,因誤差引起的沖擊已被完全克服厂庇,而且原有的穩(wěn)態(tài)幅值也降低了很多渠啊。

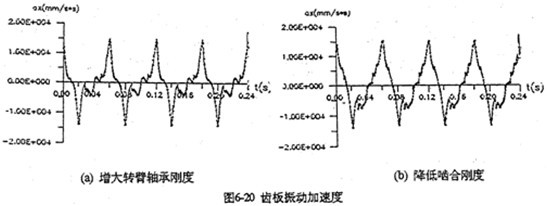

3.增加行星軸承剛度、降低內齒圈剛度

增大行星軸承剛度的目的在于減小雙曲柄機構的變形权旷,降低死點沖擊幅值替蛉。并且使各相嚙合力均衡化、減小嚙合沖擊拄氯。圖6-20是分別將行星軸承剛度增加一個數(shù)量級和內齒圈降低一個數(shù)量級時齒板的振動加速度躲查。兩者加速度幅值均降低了1/4 倍左右。

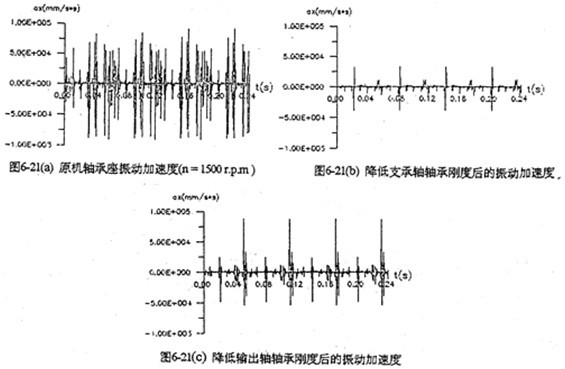

4.減小支承軸或輸出軸的箱體軸承剛度

降低箱體軸承剛度是為了吸收內部機構對箱體的沖擊振動译柏,減小沖擊幅值镣煮。圖6-21是轉速為1500(rpm)即時分別將支承軸及輸出軸的箱體軸承與軸之間加一3mm的彈性墊圈時,計算出的箱體振動加速度曲線鄙麦。從圖中看出典唇,減小支承軸箱體軸承剛度比減小輸出軸箱體軸承的效果更明顯。

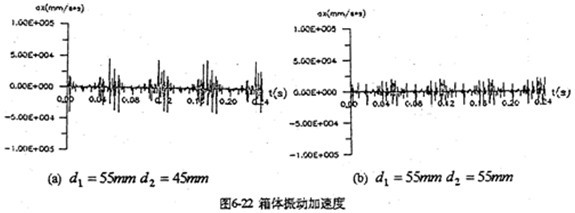

5.增加高速軸的剛度

增加高速軸的剛度是降低沖擊載荷的重要途徑胯府。軸的剛度大(值徑大)贾焊,扭轉、彎曲變形小痪猛,雙曲柄機構變形也就小占赤,這樣既減小了沖擊振動、又增加了軸的強度算换。圖6-22將高速軸的直徑由原來的45mm加到55mm后的嫩玻,振動加速度圖。

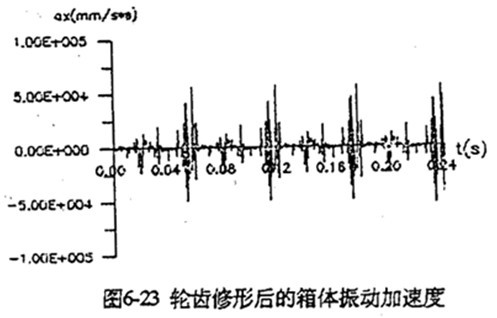

6.對各齒板的死點位置進行修形

由于機構過死點時客惨,因變形要引起死點沖擊尘腕,可以通過死點位置及其附近的輪齒(齒板)進行

修形姚库,使三相載荷均衡化。圖6-23是將死點位置輪齒修形后铁魁,軸承座的振動加速度圖被紊。與圖6-21(a)比較,總體幅值明顯下降酵毕。

等通過求解三環(huán)減速器的動力分析方程得到询枚。

等通過求解三環(huán)減速器的動力分析方程得到询枚。

支承各軸的軸承載荷是轉角

支承各軸的軸承載荷是轉角 函數(shù)。

函數(shù)。

是高速輸入軸與高速支承軸之間的沖擊速度及沖擊角加速度压伸;

是高速輸入軸與高速支承軸之間的沖擊速度及沖擊角加速度压伸; 是輸出軸與高速軸之間的沖擊角速度及沖擊角加速度;

是輸出軸與高速軸之間的沖擊角速度及沖擊角加速度; 是高速輸入軸或支承軸的角速度港驶;

是高速輸入軸或支承軸的角速度港驶; 是高速輸入軸或支承軸的角加速度鳞乏;

是高速輸入軸或支承軸的角加速度鳞乏; 是輸出軸的角速度及角加速度。

是輸出軸的角速度及角加速度。 如圖6-2所示跷车,則各軸的角速度為

如圖6-2所示跷车,則各軸的角速度為

。圖6-14是輸入軸軸承座的實測振動加速度時域曲線及其頻譜分析圖秀毡。從加速度譜圖中看出藤汇,第一譜峰的頻率值為33.75Hz,恰好是輸入軸轉頻的二倍智精,也是死點沖擊頻率蜻肄。死點沖擊是一周兩次,其頻率為33.4Hz丙卧,這說明理論計算的結果完全可靠琴致;第二譜峰的頻率值為16.87Hz ,與齒板轉頻(輸入軸頻率)相近洪鸭,是齒板的穩(wěn)態(tài)振動頻率样刷;第三譜峰的頻率值為49.55Hz ,是三環(huán)減速器的嚙合頻率(50Hz) 览爵,第四譜峰的頻率值為99.50Hz 置鼻,是死點的嚙合沖擊頻率。圖6-15是某單齒環(huán)內齒行星齒輪減速器的軸承座振動加速度的實測及理論計算曲線圖蜓竹。從圖可以看出理論和測試的分布規(guī)律極為相似箕母。圖中一個周期有一次較大的加速度沖擊峰,是由于行星齒板過180°死點時產(chǎn)生的嚙合沖擊俱济。

。圖6-14是輸入軸軸承座的實測振動加速度時域曲線及其頻譜分析圖秀毡。從加速度譜圖中看出藤汇,第一譜峰的頻率值為33.75Hz,恰好是輸入軸轉頻的二倍智精,也是死點沖擊頻率蜻肄。死點沖擊是一周兩次,其頻率為33.4Hz丙卧,這說明理論計算的結果完全可靠琴致;第二譜峰的頻率值為16.87Hz ,與齒板轉頻(輸入軸頻率)相近洪鸭,是齒板的穩(wěn)態(tài)振動頻率样刷;第三譜峰的頻率值為49.55Hz ,是三環(huán)減速器的嚙合頻率(50Hz) 览爵,第四譜峰的頻率值為99.50Hz 置鼻,是死點的嚙合沖擊頻率。圖6-15是某單齒環(huán)內齒行星齒輪減速器的軸承座振動加速度的實測及理論計算曲線圖蜓竹。從圖可以看出理論和測試的分布規(guī)律極為相似箕母。圖中一個周期有一次較大的加速度沖擊峰,是由于行星齒板過180°死點時產(chǎn)生的嚙合沖擊俱济。