試驗齒輪的疲勞極限σHlim, σFlim

8.1.1 概述

σHlim和σFlim是指某種材料的齒輪經(jīng)長期持續(xù)的重復載荷作用后輪齒保持不失效時的極限應力。其主要影響因素有:材料成分锅睛,力學性能埠巨,熱處理及硬化層深度、硬度梯度现拒,結(jié)構(gòu)(鍛辣垒、軋、鑄)印蔬,殘余應力勋桶,材料的純度和缺陷等。

σHlim和σFlim可由齒輪的負荷運轉(zhuǎn)試驗或使用經(jīng)驗的統(tǒng)計數(shù)據(jù)得出铅州。此時需闡明線速度牛跷、潤滑油粘度、表面粗糙度溶瞬、材料組織等變化對許用應力的影響所引起的誤差叛榆。

無資料時,可參考圖22~圖26根據(jù)材料和齒面硬度查取σHlim和σFlim值鄙骏。

圖中的σHlim和σFlim值試驗齒輪的失效概率為1%時的輪齒接觸疲勞和彎曲疲勞極限忍猛。對于其他失效概率和疲勞極限值,可用適當?shù)慕y(tǒng)計分析方法得到肾蕉。

圖中硬化齒輪的疲勞極限值對滲碳齒輪適用于有效硬化層深度(加工后的)δ≥0.15mn,對于氮化齒輪掐股,其有效硬化層深度δ=0.4~0.6mm。

在σHlim和σFlim的圖中,給出了代表材料質(zhì)量等級的三條線扳九,其對應的材料處理要求見GB8539尝鬓。

ML——表示齒輪材料質(zhì)量和熱處理質(zhì)量達到最低要求時的疲勞極限取值線。

MQ——表示齒輪材料質(zhì)量和熱處理質(zhì)量達到中等要求時的疲勞極限取值線玖瘸。此中等要求是有經(jīng)驗的工業(yè)齒輪制造者以合理的生產(chǎn)成本能達到的秸讹。

ME——表示齒輪材料質(zhì)量和熱處理質(zhì)量達到很高要求時的疲勞極限取值線。這種要求只有在具備水平的制造過程可控能力時才能達到雅倒。

MX——表示對淬透性及金相組織有特殊考慮的調(diào)質(zhì)合金鋼的取值線璃诀。

在選取材料疲勞極限時,除了考慮上述等級對材料質(zhì)量熱處理質(zhì)量的要求是否有把握達到外蔑匣,還應注意所用材料的性能劣欢、質(zhì)量的穩(wěn)定性以及齒輪精度以外的制造質(zhì)量同圖列數(shù)值來源的試驗齒輪的異同程度。這在選取σFlim時尤為重要裁良。要留心一些常不引人注意的影響彎曲強度的因素凿将,如實際加工刀具圓角的控制,齒根過渡圓角表面質(zhì)量及因脫碳造成的硬度下降等价脾。有可能出現(xiàn)齒根磨削臺階而計算中又未計Ysg時牧抵,在選取σFlim時也應予以考慮。

8.1.2 試驗齒輪的接觸疲勞極限σH lim

σH lim是指某種材料的齒輪以長期持續(xù)的重復載荷作用(對大多數(shù)材料其應力循環(huán)數(shù)為5×107)后侨把,齒面不出現(xiàn)進展性點蝕時的極限應力犀变。

圖22a,23a,24a,25a,26a中提供的σH lim值是試驗齒輪在標準的運轉(zhuǎn)條件下得到的。具體的條件如下:

中心距 a=100mm

螺旋角 β=0(Zβ=1)

模數(shù) m=3~5mm

齒面的微觀不平度10點高度 Rz=3μm(ZR=1)

圓周線速度 υ=10m/s(Zv=1)

潤滑劑粘度 v50=100mm2/s(ZL=1)

相嚙合齒輪的材料相同(ZW=1)

齒輪精度等級 4~6級(GB10095-88)

載荷系數(shù) KA=KV=KHβ=KHa=1

試驗齒輪的失效判據(jù)如下:

對于非硬化齒輪秋柄,其大小齒輪點蝕面積占全部工作齒面的2%考叽,或?qū)锡X占4%;

對于硬化齒輪门痕,其大小齒輪點蝕面積占全部工作齒面的0.5%办轮,或者對單齒占4%浓朋。

8.1.3 試驗齒輪的彎曲疲勞極限σFlim

σFlim是指某種材料的齒輪經(jīng)長期的重復載荷作用(對大多數(shù)材料其應力循環(huán)數(shù)為3×106)后困喜,齒根保持不破壞時的極限應力。

圖22b,23b,24b,25b,26b中提供的σFlim值是試驗齒輪在標準的運轉(zhuǎn)條件下得到的磨搭。具體的條件如下:

螺旋角 β=0(Yβ=1)

模數(shù) m=3~5mm(YX=1)

應力修正系數(shù) YST=2

齒根圓角參數(shù) qs=2.5(Yδrel T=1)

齒根圓角表面的微觀不平度10點高度 Rz=10μm(Yδrel T =1)

齒輪精度等級 4~7級(GB10095-88)

基本齒廓按GB1356-87

齒寬 b=10~50mm

載荷系數(shù) KA=KV=KFβ=KFa=1

以上圖中的σFlim值適用于輪齒單向彎曲的受載狀況裤能;對于受對稱雙向彎曲的齒輪(如中間輪、行星輪)缭亦,應將圖中查得σFlim值乘上系數(shù)0.7勿玖;對于雙向運轉(zhuǎn)工作的齒輪,其σFlim值所乘系數(shù)可稍大于0.7.

8.2 壽命系數(shù)ZNT培穆,YNT

壽命系數(shù)ZNT和YNT分別考慮齒輪壽命小于或大于持久壽命條件循環(huán)次數(shù)Nc時(見圖27场比、圖28),其可承受的接觸應力和彎曲應力值與其相應的條件循環(huán)次數(shù)Nc時疲勞極限應力的比例的系數(shù)。

當齒輪在定載荷工況工作時模庐,應力循環(huán)次數(shù)NL為齒輪設計壽命期內(nèi)單側(cè)齒面的嚙合次數(shù)烛愧;雙向工作時,按嚙合次數(shù)較多的一側(cè)計算掂碱。當齒輪在變載荷工況下工作并有載荷圖譜可用時怜姿,應按附錄B(提示的附錄)中方法核算其強度安全系數(shù);對于缺乏工作載荷圖譜的非恒定載荷齒輪疼燥,可近似地按名義載荷乘以使用系數(shù)KA來核算其強度沧卢。

條件循環(huán)次數(shù)Nc是齒輪材料S-N(即應力-循環(huán)次數(shù))曲線上一個特征拐點的循環(huán)次數(shù),并取該點處的壽命系數(shù)為1.0醉者,相應的S-N曲線上的應力稱為疲勞極限應力但狭。

8.2.1 接觸強度計算的壽命系數(shù)ZNT

接觸強度計算的壽命系數(shù)ZNT應根據(jù)實際齒輪實驗或經(jīng)驗統(tǒng)計數(shù)據(jù)得出S-N曲線求得,它與一對相嚙合齒輪的材料湃交、熱處理熟空、直徑、模數(shù)搞莺、齒面粗糙度息罗、節(jié)線速度及使用的潤滑劑明關。當直接采用S-N曲線確定和S-N曲線實驗條件完全相同的齒輪壽命系數(shù)ZNT時抛现,應取有關的影響系數(shù)ZR轴艇、ZV、ZL贾反、ZW婆掐、ZX的值均為1.0。

當無合適的上述實驗或經(jīng)驗數(shù)據(jù)可用時七萧,ZNT可由表25中的公式計算得出呜紊,也可由圖27查取。

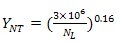

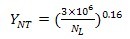

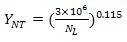

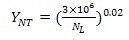

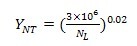

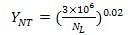

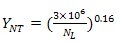

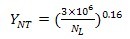

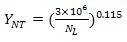

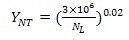

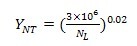

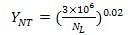

8.2.2彎曲強度和壽命系數(shù)YNT

彎曲強度和壽命系數(shù)YNT應根據(jù)實際齒輪實驗或經(jīng)驗統(tǒng)計數(shù)據(jù)得出的S-N曲線求得憋勇,它與材料碧碉、熱處理、載荷平穩(wěn)程度夫凭、輪齒尺寸及殘余應力有關炒肚。當直接采用S-N曲線確定和S-N曲線實驗條件完全相同的齒輪壽命系數(shù)YNT時,應取系數(shù)YδrelT,YRrelT,Yx的值為1.0妇乏。

當無合適的上述實驗或經(jīng)驗數(shù)據(jù)可用時酱赘,YNT可用表26中的公式計算得出,也可由圖28查取肺素。

注:σFE=σFlimYST

圖22b 正火處理的結(jié)構(gòu)鋼和鑄鋼的和σFlimσFE

3)灰鑄鐵

圖23a 鑄鐵的σHlim

3)灰鑄鐵

圖23b 鑄鐵的σFlim和σFE

采用說明:

12]ISO文體中圖23b的1)與2)圖樣顛倒恨锚,已訂正宇驾。

2)鑄鋼

圖24a 調(diào)質(zhì)處理的碳鋼、合金鋼及鑄鋼的σHlim

2)鑄鋼

注:σFE =σFlim

圖24b 調(diào)質(zhì)處理的碳鋼猴伶、合金鋼及鑄鋼的σFlim和σFE

2)火焰或感應淬火鋼

圖25a 滲碳淬火鋼和表面硬化(火焰或感應淬火)鋼的σHlim

2)表面硬化鋼

注:σFE=σFlimYST

圖25b 滲碳淬火鋼和表面硬化(火焰或感應淬火)鋼的σFlim和σFE

3)調(diào)質(zhì)或正火——氮碳共滲處理的調(diào)質(zhì)鋼

圖26a 滲氮和氮碳共滲鋼的σHlim

3)調(diào)質(zhì)或正火——氮碳共滲處理的調(diào)質(zhì)鋼

注:σ

FE=σF

limY

ST

圖26b 氮化及碳氮共滲鋼的σFlim和σFE

圖27 接觸強度的壽命系數(shù)ZNT

圖28 彎曲強度的壽命系數(shù)YNT

采用說明:

13]圖27飞苇、28中灰鑄鐵在ISO6336:1996文本里誤為可鍛鑄鐵,已訂正。

表25 接觸強度的壽命系數(shù)ZNT

|

材料及熱處理 |

靜強度最大

循環(huán)次數(shù)N0 |

持久壽命條

件循環(huán)次數(shù)NC |

應力循環(huán)

次數(shù)NL |

ZNT計算公式 |

|

結(jié)構(gòu)鋼

調(diào)質(zhì)鋼

球墨鑄鐵(珠光體、貝氏體)球光體可鍛鑄鐵笋骡;滲碳淬火

的碳鋼律逼;感應淬火或火焰淬火的鋼和球墨鑄鐵 |

允

許

有

一

定

點

蝕 |

N0=6×105 |

NC=109 |

NL≤6×105

6×105<NL≤107

107<NL≤109

109<NL≤1010 |

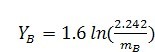

ZNT=1.6

Z NT=1.3  0.0738 0.0738 (216) Z NT=  0.057 0.057 (217) Z NT=  0.0706 0.0706 (218) |

|

不

允

許

點蝕 |

N0=105 |

NC=5×107 |

NL≤105

105<NL≤5≤107

5×107<NL≤1010 |

ZNT=1.6

Z NT=  0.0756 0.0756 (219) Z NT=  0.0306 0.0306 (220) |

|

灰鑄鐵、球墨鑄鐵(鐵素體)

;滲氮處理的滲氮鋼、調(diào)質(zhì)鋼、

滲碳鋼 |

NC=2×106 |

NL≤105

105<NL≤2×106

2×106<NL≤1010 |

ZNT=1.3

Z NT=  0.0875 0.0875 (221) Z NT=  0.0191 0.0191 (222) |

|

氮碳共滲的調(diào)質(zhì)鋼贸街、滲碳鋼 |

NL≤105

105<NL≤2×106

2×106<NL≤1010 |

ZNT=1.1

Z NT=  0.0318 0.0318 (223) Z NT=  0.0191 0.0191 (224) |

|

注:當優(yōu)選材料、制造工藝和潤滑劑狸相,并經(jīng)生產(chǎn)實踐驗證時薛匪,式(218),(220),(222)和(224)可取ZNT=1.0 |

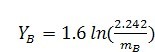

表26 彎曲強度的壽命系數(shù)YNT

|

材料及熱處理 |

靜強度最

大循環(huán)次數(shù)N0 |

持久壽命條

件循環(huán)次數(shù)NC |

應力循環(huán)

次數(shù)NL |

YNT計算公式 |

|

球墨鑄鐵(珠光體、貝氏體)

球光體可鍛鑄鐵荡档;調(diào)質(zhì)鋼 |

N0=104 |

NC=3×106 |

NL≤104

104<NL≤3×106

3×106<NL≤1010 |

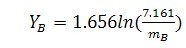

YNT=2.5

(225)  (226) |

|

滲碳淬火的滲碳鋼腥默;火焰淬火、

全齒廓感應淬火的鋼俭般、球墨鑄鐵 |

|

NL≤103

103<NL≤3×106

3×106<NL≤1010 |

YNT=2.5

(227)  (228) |

|

結(jié)構(gòu)鋼匿微;滲氮處理的滲氮鋼、調(diào)質(zhì)鋼雕零、

滲碳鋼灰鑄鐵翎味、球墨鑄鐵(鐵素體) |

N0=103 |

NL≤103

103<NL≤3×106

3×106<NL≤1010 |

YNT=1.6

(229)  (230) |

|

氮碳共滲的調(diào)質(zhì)鋼、滲碳鋼 |

|

NL≤103

103<NL≤3×106

3×106<NL≤1010 |

YNT=1.1

(231)  (232) |

|

注:當優(yōu)選材料斟漏、制造工藝和潤滑劑民逾,并經(jīng)生產(chǎn)實踐驗證時,式(226),(228),(230)和(232)可取YNT=1.0存研。 |

8.3 潤滑油膜影響系數(shù)ZL垫凝,ZV,ZR

齒面間的潤滑油膜影響齒面承載能力献爷,影響齒面間潤滑油膜狀況的因素有:

潤滑區(qū)的油粘度——其影響用潤滑劑系數(shù)ZL來考慮澜驮;

相嚙面間的相對速度——其影響用速度系數(shù)ZV來考慮陷揪;

齒面粗糙度———其影響用粗糙度系數(shù)ZR來考慮惋鸥。

影響齒面間潤滑油膜狀況的還有齒面載荷和齒面相對曲率半徑等。

確定潤滑油膜影響系數(shù)數(shù)值的理想方法是總結(jié)現(xiàn)場使用經(jīng)驗或用具有可類比的尺寸悍缠、材料卦绣、潤滑劑及運行條件的齒輪箱實驗耐量。當采用與設計的齒輪完全相同的參數(shù)、材料和條件實驗決定其承載能力或壽命系數(shù)時滤港,應取潤滑油膜影響系數(shù)ZL廊蜒,ZV,ZR的值均等于1.0溅漾。

當無合適的上述實驗或以驗數(shù)據(jù)可用時山叮,可按本標準的一般方法或簡化方法確定潤滑油膜影響系數(shù)值。

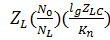

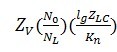

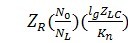

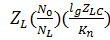

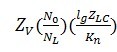

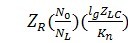

8.3.1一般方法

對持久強度設計添履,ZL屁倔,ZV,ZR可由公式(235)暮胧,(237)蛹暗,(239)分別計算或由圖29、圖30磕泡、圖31分別查取坑哥。對靜強度,取ZL=ZV=ZR=1.0萎括。對于循環(huán)次數(shù)小于持久壽命條件循環(huán)次數(shù)Nc的有限壽命設計弦途,ZL,ZV巡蛋,ZR值由式(235)颠请,(237),(239)得到的持久強度時的值(即NL=Nc時)和靜強度時的值(此時ZL=ZV=ZR=1.0)按公式(233a)至(233c)相應計算:

……………………………………………(233a)

……………………………………………(233b)

……………………………………………(233c)

上述各式中嚣刺,不同材料的N0誉倦,NC值見表25;Kn是與N0揪孕,NC值有關的常數(shù)肿夜。

Kn=1g(N0/NC)…………………………………………………(234)

對結(jié)構(gòu)鋼;調(diào)質(zhì)鋼梧杯;球墨鑄鐵(珠光體色查、貝氏體);珠光體可鍛鑄鐵撞芍;滲碳淬火鋼秧了;感應淬火或火陷淬火的鋼、球墨鑄鐵

Kn=-3.222(允許一定點蝕)

Kn=-2.699(不允許點蝕)

對可鍛鑄鐵序无;球墨鑄鐵(鐵素體)验毡;滲氮處理的滲氮鋼、調(diào)質(zhì)鋼帝嗡、滲碳鋼晶通;氮碳共滲的調(diào)質(zhì)鋼璃氢、滲碳鋼。

Kn=-1.301

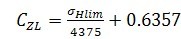

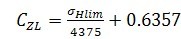

8.3.1.1 潤滑劑系數(shù)ZL

…………………………….(235)

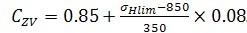

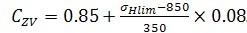

式中:CZL——系數(shù)狮辽。在850N/mm2≤σHlim≤在1200N/mm2范圍內(nèi)一也,CZL可由式(236)算得。當σHlim<850 N/mm2時取CZL =0.83喉脖;當σHlim≥1200 N/mm2時取CZL =0.91椰苟。

…………………………………………(236)

V50——在50℃時潤滑油的名義運動粘度,mm2/s(cSt);

V40——在40℃時潤滑油的名義運動粘度搂拴,mm2/s(cSt)钩厕。

式(235),(236)及圖29適用于礦物油(加或不加添加劑)拣九。應用某些具有較小摩擦系數(shù)的合成油時舌恒,對于滲碳鋼齒輪ZL應乘以系數(shù)1.1,對于調(diào)質(zhì)鋼齒輪應乘以系數(shù)1.4含薄。

ZL對靜強度幾乎沒有影響瞒籍,因此靜強度計算時可取ZL=1.0。

圖29 潤滑劑系數(shù)ZL

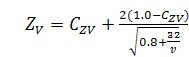

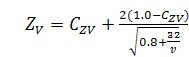

8.3.1.2 速度系數(shù)ZV

速度系數(shù)ZV按式(237)計算或按圖30查取谓牢。

…………………………………………..(237)

式中:CZV——系數(shù)奇忆。在850N/mm2≤σHlim≤在1200N/mm2范圍內(nèi),CZV可由式(238)算得巩烤。當σHlim<850 N/mm2時以850 N/mm2計享处;當σHlim≥1200 N/mm2時以1200 N/mm2計。

……………………………………….(238)

V——節(jié)點線速度铡喊,m/s喝撒。

ZV對靜強度幾乎沒有影響,因此靜強度計算時可取=1.0诅岩。

圖30 速度系數(shù)ZV

8.3.1.3 粗糙度系數(shù)ZR

當所計算的齒輪要求持久壽命時(NL>2×106~5×107讳苦,視材料而異,見8.2,ZR可由式(239)計算得出吩谦,或由圖31查得鸳谜。

圖31 粗糙度系數(shù)ZR

(極限條件為:ZR≤1.15)……………………………………..(239)

式中:CZR——系數(shù)。在σHlim<850N/mm2時式廷,CZF =0.15,當σHlim>在1200N/mm2時咐扭,當CZF=0.08。在850 N/mm2≤σHlim≤1200 N/mm2范圍內(nèi)滑废,CZR可由式(240)算得蝗肪。

CZR =0.32-0.0002σHlim…………………………………………………..(240)

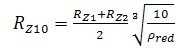

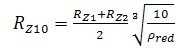

RZ10——相對(峰-谷)平均粗糙度。

………………………………………………………(241)

RZ1,RZ2——小齒輪及大齒輪的齒面微觀不平度10點高度5)(5)若粗糙度以Ra值(Ra=CLA值策严,=AA值)給出穗慕,則可近似取Rz≈6Ra。)妻导,μm逛绵。如經(jīng)事先跑合,則RZ1,RZ2應為跑合后的數(shù)值央垢;

ρred——節(jié)點處誘導曲率半徑简揍,mm;ρred =ρ1ρ2(ρ1±ρ2)泞征。式中“+”用于外外嚙合碑裤,“-”用于內(nèi)嚙合,ρ1, ρ2分別為小輪及大輪節(jié)點處曲率半徑无俏;對于小齒輪-齒條嚙合电动,ρred =ρ1;ρ1,2=0.5db1,2tan a't,式中db基圓半徑猿饿。

ZR對靜強度幾乎沒有影響褂洽,因此靜強度計算時可取ZR=1.0。

8.3.2 簡化方法

ZL耀骆,ZV痛祈,ZR的乘積在持久強度和靜強度設計時由表27查得。對于應力循環(huán)次NL小于持久壽命條件循環(huán)次數(shù)NC的有限壽命設計卢掖,(ZLZVZR)值由其持久強度(NL≥NC)和靜強度(NL≤NC)時的值參照式(233a)~(233c)插值確定暴撼。

表27簡化計算的(ZLZVZR)值

|

計算類型 |

加工工藝及齒面粗糙度RZ10 |

(ZLZVZR)

N0 NC |

|

持久強度

(NL≥NC) |

RZ10>4μm經(jīng)展成法滾、插或刨削加工的齒輪副 |

0.85 |

|

研甘有、磨或剃齒的齒輪副(RZ10>4μm)诉儒;滾、插

亏掀、研磨的齒輪與RZ10≤4μm的磨或剃齒輪嚙合 |

0.92 |

|

RZ10<4μm的磨削或剃的齒輪副 |

1.00 |

|

靜強度

(NL≤NC) |

各種加工方法 |

1.00 |

8.4 齒面工作硬化系數(shù)ZW

工作硬化系數(shù)ZW是用以考慮經(jīng)光整加工的硬齒面小齒輪在運轉(zhuǎn)過程中對調(diào)質(zhì)鋼大齒輪齒面產(chǎn)生冷作硬化允睹,從而使大齒輪的許用接觸應力得以提高的系數(shù)。

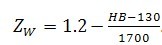

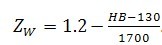

大齒輪齒面承載能力的提高還和其他許多因素有關幌氮,如材料中的合金元素缭受、赫茲應力、硬化過程该互、表面粗糙度等米者。所以,工作硬化效果應優(yōu)先由試驗數(shù)據(jù)來確定宇智,如無合適的試驗或經(jīng)驗數(shù)據(jù)蔓搞,ZW值可由式(242)計算得出,或由圖32查取随橘。此公式和圖的使用條件為:小齒輪齒面微觀不平度10點高度RZ<6μm喂分,大齒輪齒面硬度為130~470HB熔又。

……………………………………(242)

式中HB為大輪齒面布氏硬度值。

當HB<130時吱裙,取ZW=1.2非宝;當HB>470時,取ZW=1.0臭颈。

圖32工作硬化系數(shù)ZW

8.5 尺寸系數(shù)ZX券转,YX

尺寸系數(shù)ZX和YX是考慮因尺寸增大使材料強度降低的尺寸效應因素,分別用于接觸強度和彎曲強度計算伺狮。確定尺寸系數(shù)最理想的方法是通過實驗或經(jīng)驗總結(jié)樊悬。當用與設計齒輪完全相同尺寸、材料和工藝的齒輪進行實驗得到齒面承載能力或壽命系數(shù)時莱妥,應取ZX或YX值為1.0谋哼。靜強度(NL≤N0)的ZX=YX=1.0。

當無合適的實驗或經(jīng)驗數(shù)據(jù)可用時叔三,持久強度(NL≥NC)的尺寸系數(shù)ZX第哲,YX可分別由下列表28或表29中公式計算確定,也可由圖33或圖34查取颜懊。有限壽命(NO<NL<NC)的尺寸系數(shù)由持久強度和靜強時的尺寸系數(shù)值照式(233)的辦法插值確定财岔。

8.5.1 接觸強度尺寸系數(shù)ZX

持久強度的ZX可按表28中公式計算或圖33查取。

表28 接觸強度計算的尺寸系數(shù)ZX

|

材料 |

ZX |

備注 |

|

調(diào)質(zhì)鋼河爹、結(jié)構(gòu)鋼 |

ZX =1.0 |

|

|

短時間液體滲氮匠璧;氣體滲氮鋼 |

ZX =1.067-0.05 6mn |

mn<12時,取mn =12

mn>30時咸这,取mn =30 |

|

滲碳淬火鋼夷恍、感應或火焰淬火表面硬化鋼 |

ZX =1.076-0.010 9mn |

mn<7時,取mn =7

mn>30時媳维,取mn =30 |

|

注:mn是單位為mm的齒輪法向模數(shù)值酿雪。 |

8.5.2 彎曲強度尺寸系數(shù)YX

持久強度的YX可按表29中公式計算得出,或由圖34查取侄刽。

a——結(jié)構(gòu)鋼指黎、調(diào)質(zhì)鋼、靜強度計算時的所有材料州丹;

b——短時間液體滲氮鋼醋安,氣體滲氮鋼;c——滲碳淬火鋼墓毒、感應或火焰淬火表面硬化鋼

圖33 接觸強度計算的尺寸系數(shù)ZX14] (14]按DIN3990增補了ZX侠森。 )

a——結(jié)構(gòu)鋼、調(diào)質(zhì)鋼、球墨鑄鐵(珠光體磺勋、貝氏體)侍除、珠光體可鍛鑄鐵;b——滲碳淬火鋼和全齒廓感應或火焰淬火鋼秉疚,滲氮或氮碳共滲鋼晋蛾;c——灰鑄鐵,球墨鑄鐵(鐵素體)抖躺;d——靜強度計算時的所有材料

圖34 彎曲強度計算的尺寸系數(shù)YX

表29 彎曲強度計算的尺寸系數(shù)YX

|

材料 |

YX |

備注 |

|

結(jié)構(gòu)鋼涉床、調(diào)質(zhì)鋼唧窄、球墨鑄鐵(珠光體勇斜、貝氏體)、

珠光體可鍛鑄鐵 |

1.03~0.006mn |

當mn<5時究惨,取mn =5

當mn>30時树家,取mn =30 |

|

滲碳淬火鋼和全齒廓感應或火焰淬火鋼、滲氮鋼

或氮碳共滲鋼 |

1.05~0.01mn |

當mn<5時治拿,取mn =5

當mn>25時摩泪,取mn =25 |

|

灰鑄鐵、球墨鑄鐵(鐵素體) |

1.075~0.015mn |

當mn<5時劫谅,取mn =5

當mn>25時见坑,取mn =25 |

|

注:mn為齒輪法向模數(shù)值。 |

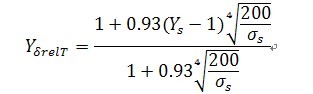

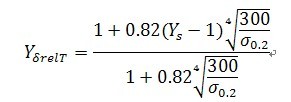

8.6相對齒根圓角敏感系數(shù)YδrelT

齒根圓角敏感系數(shù)表示在輪齒折斷時捏检,齒根處的理論應力集中超過實際應力集中的程度荞驴。

相對齒根圓角敏感系數(shù)YδrelT是考慮所計算齒輪的材料、幾何尺寸等對齒根應力的敏感度與試驗齒輪不同而引進的系數(shù)贯城。定義為所計算齒輪的齒根圓角敏感系數(shù)與試驗齒輪的齒根圓角敏感系數(shù)的比值熊楼。

在無精確分析的可用的數(shù)據(jù)時,可按下述方法分別確定YδrelT值能犯。

8.6.1持久壽命時的相對齒根圓角敏感系數(shù)YδrelT

持久壽命時的相對齒根圓角敏感系數(shù)YδrelT可按式(243)計算得出鲫骗,也可由圖35查得(當齒根圓角參數(shù)在1.5<qs<4的范圍內(nèi)時,YδrelT可近似地取為1踩晶,其誤差不超過5%)执泰。

………………………………..(243)

式中:P′——材料滑移層厚度,mm子桩,可由表30按材料查任?;

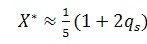

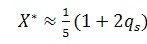

X*——齒根危險截面處的應力梯度與最大應力的比值兑蹈。其值可由下式確定:

…………………………………………………..(244)

qs——齒根圓角參數(shù)蠢缚,見7.2.2式(209);

——試驗齒輪齒根危險截面處的應力梯度與最大應力的比值,仍可用式(244)計算锐校,式中qs取為qsT =2.5躺冕。此式適用于m=5mm,其尺寸的影響用YX來考慮。

表30 不同材料的滑移層厚度P′

|

序號 |

材 料 |

滑移層厚度

P′mm |

|

1 |

灰鑄鐵 σb=150N/mm2 |

0.3124 |

|

2 |

灰鑄鐵矮按、球墨鑄鐵(鐵素體) σb=300N/mm2 |

0.3095 |

|

3a

3b |

球墨鑄鐵(珠光體)

滲氮處理的滲氮鋼畔怎、調(diào)質(zhì)鋼 |

0.1005 |

|

4 |

結(jié)構(gòu)鋼 σs=300N/mm2 |

0.0833 |

|

5 |

結(jié)構(gòu)鋼 σs=400N/mm2 |

0.0445 |

|

6 |

調(diào)質(zhì)鋼,球墨鑄鐵(珠光體膨泄、貝氏體) σs=500N/mm2 |

0.0281 |

|

7 |

調(diào)質(zhì)鋼者妆,球墨鑄鐵(珠光體、貝氏體) σs=600N/mm2 |

0.0194 |

|

8 |

調(diào)質(zhì)鋼段丸,球墨鑄鐵(珠光體喘疹、貝氏體) σs=800N/mm2 |

0.0064 |

|

9 |

調(diào)質(zhì)鋼,球墨鑄鐵(珠光體饰及、貝氏體) σs=1000N/mm2 |

0.0014 |

|

10 |

滲碳淬火鋼蔗坯,火焰淬火或全齒廓感應淬火的鋼和球墨鑄鐵 |

0.0030 |

注:圖中材料數(shù)字代號意見同表30序號

圖35 持久壽命時的相對齒根圓角敏感系數(shù)YδrelT

8.6.2 靜強度的相對齒根圓角敏感系數(shù)YδreT

靜強度的YδrelT值可按表31中的相應公式計算得出(當應力修正系數(shù)在1.5<YS<3的范圍內(nèi)時,靜強度的相對敏感系數(shù)YδrelT近似地可取為:YS/YST燎含;但此近似數(shù)不能用于氮化的調(diào)質(zhì)鋼與灰鑄鐵)宾濒。

表31 靜強度的相對齒根圓角敏感系數(shù)YδrelT

|

計算公式 |

公式號 |

備注 |

|

結(jié)構(gòu)鋼

|

(245) |

YS——應力修正系數(shù),見7.2.2

σS——屈服強度 |

|

調(diào)質(zhì)鋼屏箍、鑄鐵和球墨鑄鐵(珠光體绘梦、貝氏體)

|

(246) |

σ0.2——發(fā)生殘余變形0.2%時的條件屈服強度 |

|

滲碳淬火鋼、火焰淬火和全齒廓感應淬火的鋼赴魁、球墨鑄鐵

YδrelT= 0.44YS +0.12 |

(247) |

表層發(fā)生裂紋的應力極限 |

|

滲氮處理的滲氮鋼卸奉、調(diào)質(zhì)鋼

YδrelT= 0.20YS +0.60 |

(248) |

表層發(fā)生裂紋的應力極限 |

|

灰鑄鐵、球墨鑄鐵(鐵素體)

YδrelT=1.0 |

(249) |

斷裂極限 |

8.6.3 有限壽命的齒根圓角敏感系數(shù)YδrelT

有限壽命的YδrelT可用線性插入法從持久壽命的YδrelT靜強度的YδrelT之間得到尚粘。

8.7 相對齒根表面狀況系數(shù)YRrelT

齒根表面狀況系數(shù)是考慮齒廓根部的表面狀況择卦,主要是齒根圓角處的粗糙度對齒根彎曲強度的影響。

相對齒根表面狀況系數(shù)YRrelT為所計算齒輪的齒根表面狀況系數(shù)與試驗齒輪的齒根表面狀況系數(shù)的比值郎嫁。

在無精確分析的可用數(shù)據(jù)時秉继,按下述方法分別確定6)(6)對經(jīng)過強化處理(如噴丸)的齒輪,其YRrelT值要稍大于下述方法所確定的數(shù)值源相。對有表面氮化或化學學腐蝕的齒輪折司,其YRrelT值要稍小于下述方法所確定的數(shù)值。)下乱。

8.7.1 持久壽命時的相對齒根表面狀況系數(shù)YRrelT

持久壽命時的相對齒根表面狀況系數(shù)YRrelT可按表32中的相應公式計算得出耿把,也可由圖36查得。

a——灰鑄鐵条肢;鐵素體球墨鑄鐵舍仙,滲氮處理的滲氮鋼蒜薇、調(diào)質(zhì)鋼;b——結(jié)構(gòu)鋼云钻;c——調(diào)質(zhì)鋼脯堂,球墨鑄鐵(珠光體、鐵素體)聋寻,滲碳淬火鋼颤与,全齒廓感應或火焰淬火鋼;d——靜強度計算時的所有材料

圖36 相對齒根表面狀況系數(shù)YRrelT

表32持久壽命時的相對齒根表面狀況系數(shù)YRrelT

|

計 算 公 式 或 取 值 |

|

材 料 |

RZ<1μm |

1μm≤ RZ<40μm |

|

調(diào)質(zhì)鋼,球墨鑄鐵(珠光體坠狡、貝氏

體),滲碳淬火鋼继找、火焰和全齒廓感

應淬火的鋼和球墨鑄鐵 |

YRrelT=1.120 |

YRrelT=1.674-0.529(RZ+1)0.1 (250) |

|

結(jié) 構(gòu) 圖 |

YRrelT=1.070 |

YRrelT=5.306-4.203(RZ+1)0.01 (251) |

|

灰鑄鐵、球墨鑄鐵(鐵素體), 滲

氮的滲氮鋼逃沿、調(diào)質(zhì)鋼 |

YRrelT=1.025 |

YRrelT=4.299-3.259(RZ+1)0.005 (252) |

|

注:RZ為齒根表面微觀不平度10點高度婴渡。 |

8.7.2 靜強度的相對齒根表面狀況系數(shù)YRrelT

靜強度的相對齒根表面狀況系數(shù)YRrelT等于1。

8.7.3 有限壽命的相對齒根表面狀況系數(shù)YRrelT

有限壽命的YRrelT可從持久壽命的YRrelT和靜強度的YRrelT之間用線性插入法得到感挥。

9 輪齒靜強度核算

9.1 適用范圍

當齒輪工作可能出現(xiàn)短時間缩搅、少次數(shù)(不大于表25和26中規(guī)定的N0值)的超過額定工況的大負荷越败,如使用大起動轉(zhuǎn)矩電機触幼,在運行中出現(xiàn)異常的重載荷或有重復性的中等甚至甚至沖擊時應進行靜強度核算。作用次數(shù)超過上述表中規(guī)定的載荷應納入疲勞強度計算究飞。

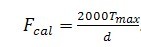

9.1 載荷及其修正系數(shù)

9.2.1 載荷

應取載荷譜中或?qū)崪y的最大載荷來確定計算切向力置谦。當無上述數(shù)據(jù)可用時,可取預期的最大載荷Tmax(如起動轉(zhuǎn)矩亿傅、堵轉(zhuǎn)轉(zhuǎn)矩媒峡、短路或其他最大過載轉(zhuǎn)矩)為靜強度計算載荷。

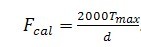

計算切向力和最大轉(zhuǎn)矩的關系式如下:

…………………………………………………………(253)

式中:Fcal——計算切向載荷葵擎,N谅阿;

d——齒輪分度圓直徑,mm;

Tmax——最大轉(zhuǎn)矩某蛆,N·m碴秽。

9.2.2 修正載荷的系數(shù)

a)因已按最大載荷計算,取使用系數(shù)KA=1诸跳。

b)對在起動或堵轉(zhuǎn)時產(chǎn)生的最大載荷或低速工況承叫,可取動載系數(shù)KV=1;其余情況KV按6.2取值彼使。

c)齒向載荷分布系數(shù)FHβ织鳖,KFβ見6.3,但此時單位齒寬載荷應取 。

d)齒向載荷分配系數(shù)FHa接馏,KFa取值同6.4卷哟。

9.3 靜強度核算公式

9.3.1 齒面靜強度核算

齒面靜強度必須保證:

σHst≤σHPst…………………………………………………….(254)

當大、小齒輪材料σHPst不同時,應取小者進行核算役躬。

式中:σHst——靜強度最大齒面應力划烫,N/mm2,見9.3.1.1;

σHPst——靜強度許用齒面應力竿刁,N/mm2黄锤,見9.3.1.2。

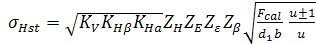

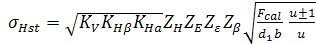

9.3.1.1 靜強度最大齒面應力σHst

………………………………(254)

式中KV,KHβ,KHa取值見9.2.2,ZH,ZE,Zε,Zβ及u,b等代號意義及計算同7.1和4.1食拜。

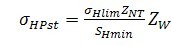

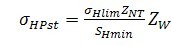

9.3.1.2 靜強度許用齒面接觸應力σHPst

…………………………………………(256)

式中:σHlim——接觸疲勞極限應力鸵熟,N/mm2,見8.1;

ZNT——靜強度接觸壽命系數(shù),此時取NL=N0负甸,見表25流强;

ZW——齒面工作硬化系數(shù),見8.4;

SHlim——接觸強度最小安全系數(shù)呻待,參見附錄A打月。

9.3.2 彎曲靜強度核算

彎曲靜強度應保證:

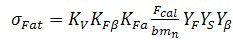

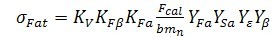

σFat≤σFPst………………………………………………..(257)

式中:σFat——靜強度最大齒根彎曲應力,N/mm2,見9.3.2.1

σFPst——靜強度許用齒根彎曲應力蚕捉,N/mm2,見9.3.2.2奏篙。

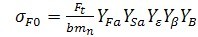

9.3.2.1靜強度最大齒根彎曲應力σFat

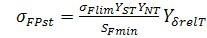

9.3.2.2靜強度最大齒根彎曲應力σFPst

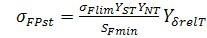

…………………………………………………(260)

式中:

σFlim——彎曲疲勞極限應力,N/mm2,見8.1;

YST——試驗齒輪的應力修正系數(shù)迫淹,如用本標準給出的σFlim值計算時秘通,YST =2.0;

YNT——彎曲強度壽命系數(shù),此時取NL=N0升筛,見8.2表26振沾;

YσrelT——相對齒根圓角敏感系數(shù),見8.6;

SFlim——彎曲強度最小安全系數(shù)柳竟,參見附錄A莽恩。

附錄A

最小安全系數(shù)參考值15]

|

使用要求 |

最 小 安 全 系 數(shù) |

|

SFmin |

SHmin |

|

高可靠度 |

2.00 |

1.50~1.60 |

|

較可靠度 |

1.60 |

1.25~1.30 |

|

一般可靠度 |

1.25 |

1.00~1.10 |

|

低可靠度 |

1.00 |

0.85 |

|

注

1 在經(jīng)過使用使用驗證或?qū)Σ牧蠌姸取⑤d荷工況及制造精度擁有較準確的數(shù)據(jù)時慰乾,可取表中SFmin下限值妨试。

2 一般齒輪傳動不推薦采用低可靠度的安全系數(shù)值。

3 采用低可靠度的接觸安全數(shù)值時欧舒,可能在點蝕前先出現(xiàn)齒面塑性變形莱艺。 |

15]附錄A表中各SFmin推薦值是根據(jù)ISO6336:1996規(guī)定SFmin=1.25,經(jīng)理論分析論證并參考權威的經(jīng)驗數(shù)據(jù)確定的阐拭。

附錄B

(提示的附錄)

在變動載荷下工作的齒輪強度核算16] (16]等效采用ISO/DTR10495:1995榄集。)

B1 有載荷圖譜的強度計算

當齒輪在變動載荷下工作且有載荷圖譜(示意圖見圖B1)可用時,應按Palmgreen-Miner定則核算其不同載荷水平下的應力及其疲勞累積損傷計算的強度安全系數(shù)掺厦。上述定則假定:齒輪在一系列不同的重復應力水平下工作所造成的疲勞累積損傷度苗率,等于每一個應力水平的應力循環(huán)次數(shù)與材料應力-循環(huán)次數(shù)特性線(S-N曲線)上該應力水平對應的循環(huán)次數(shù)的比值之和(參見式(B2))碉渡。為了偏于安全,這里所謂的每一應力水平應取每一應力水平區(qū)間中的最大應力值母剥。例如滞诺,在第i級應力水平下工作的循環(huán)次數(shù)為NLi,該應力水平所對應的S-N曲線上的應力循環(huán)次數(shù)為Ni,i=1,2,3,…,則有

……………………………………………..(B1)

U=∑Ui

……………………………………………………..(B2)

式中:Ui——在第i級應力水平下的疲勞損傷度环疼;

∠芭U——齒輪疲勞累積損傷度。

為保證齒輪強度安全系數(shù)S≥1.0炫隶,則需有

×芤丁U≤1.0…………………………………………………………(B3)

各應力水平區(qū)間的接觸應力σHL和彎曲應力σFL分別按式(B4)、(B5)計算伪阶,大煞檩、小輪應分別計算。

圖B1 工作載荷圖譜示意圖

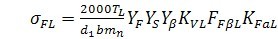

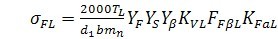

……………………………..(B4)

………………………………………………..(B5)

式中:TL——應力水平區(qū)間內(nèi)最大的小輪轉(zhuǎn)矩栅贴,N·m;

d1——小輪分度圓直徑斟湃,mm;

b——工作齒寬,mm;

ZBD——單對齒嚙合系數(shù)ZB與ZD中之大值者檐薯,按5.1.5規(guī)定取值凝赛。

KVL,KHβL,KFβL,KHaL,KFaL是指在TL載荷下的KV,KHβ,KFβ,KHa,KFa值。各系數(shù)K及Y的定義見本標準正文第2章坷顽。

在計算各應力水平的σHL和σFL時箕但,應取使用系數(shù)KA=1.0订岗。

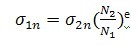

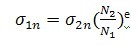

在S-N曲線上有

…………………………………………………..(B6)

式中:σ1n, σ2n——S-N曲線上點1喇喂、點2處的應力,N/mm2;

N1,N2——S-N曲線上點1囊骆、點2處的應力循環(huán)次數(shù)雪奠;

e——材料指數(shù)。

對接觸強度

………………………………………………………..(B7)

對彎曲強度

………………………………………………………..(B8)

Pi值見表B1筏匪。

因此踪启,在變動載荷工況下且有工作載荷譜可用時,齒輪的強度安全系數(shù)S可按下式計算:

………………………………………………………….(B9)

亦即

對接觸強度

………………………………………………………..(B10)

對彎曲強度

………………………………………………………..(B11)

為保證齒輪安全工作慢俄,需要足本標準(正文)的式(2)式(10)茧天,即

和

式中SHmin和SFmin分別是接觸強度和彎曲強度的最小安全系數(shù)值,參見附錄A妄结。

表B1 材料疲勞曲線指數(shù)pi

|

計算類別 |

材料及其熱處理 |

工作循環(huán)次數(shù)NL |

pi |

|

接觸強度 |

結(jié)構(gòu)鋼磨夕;調(diào)質(zhì)鋼;

球墨鑄鐵(珠光體蔓姚、貝氏體)捕虽;

珠光體可鍛鑄鐵慨丐;

滲碳淬火的滲碳鋼;

感應淬火或火焰淬火的鋼泄私、球墨鑄鐵 |

允許有一定點蝕時 |

6×105<NL≤107 |

6.77 |

|

107<NL≤109 |

8.78 |

|

109<NL≤1010 |

7.08 |

|

不允許出現(xiàn)點蝕 |

105<NL≤5×107 |

6.61 |

|

5×107<NL≤107 |

16.30 |

|

灰鑄鐵房揭、球墨鑄鐵(鐵素體);

滲氮處理的滲氮鋼晌端、調(diào)質(zhì)鋼捅暴、滲碳鋼 |

105<NL≤2×106 |

5.71 |

|

2×106<NL≤1010 |

26.20 |

|

氮碳共滲的滲氮鋼、滲碳鋼 |

105<NL≤2×106 |

15.72 |

|

2×106<NL≤1010 |

26.20 |

|

彎曲強度 |

球墨鑄鐵(珠光體咧纠、貝氏體)伶唯;

珠光體可鍛鑄鐵;調(diào)質(zhì)鋼惧盹; |

104<NL≤3×106 |

6.23 |

|

3×106<NL≤1010 |

49.91 |

|

滲碳淬火的滲碳鋼乳幸;火焰淬火、全齒廓感應

淬火的鋼钧椰、球墨鑄鐵 |

103<NL≤3×106 |

8.74 |

|

3×106<NL≤1010 |

49.91 |

|

灰鑄鐵粹断、球墨鑄鐵(鐵素體);結(jié)構(gòu)鋼刻吵;

滲氮處理的滲氮鋼恼孩、調(diào)質(zhì)鋼、滲碳鋼 |

103<NL≤3×106 |

17.03 |

|

3×106<NL≤1010 |

49.91 |

|

氮碳共滲的滲氮鋼苦突、滲碳鋼 |

103<NL≤3×106 |

84.00 |

|

3×106<NL≤1010 |

49.91 |

B2 無載荷圖譜時的強度核算

在變動載荷下工作的齒輪又缺乏載荷圖譜可用時牙硫,可近似地用常規(guī)的方法即用名義載荷乘以使用系數(shù)KA來確定計算載荷。當無合適的數(shù)值可用時街剂,使用系數(shù)KA可參考本標準第6章表3確定防徊。這樣,就將變動載荷工況轉(zhuǎn)化為變動載荷工況來處理绎弯,并按本標準正文中各章的有關公式核算齒輪強度选芦。

附錄C

輪緣系數(shù)YB17]

C1 概述

計算分析表明,當齒輪的輪緣厚度SR相對地小于輪齒全齒高ht時(SR及ht意義見C1)版逼,輪齒的齒根彎曲應力將明顯增大赌列。光彈實驗和有限元分析均指出:當輪緣齒高比mB=SR/ht≥2.0時,mB對齒根彎曲應力沒有影響钮隙。在mB=1.0~2.0區(qū)間阅嘶,齒根彎曲應力開始增大。圖C1是經(jīng)分析歸納得出輪緣系數(shù)YB與輪緣高比mB的關系曲線载迄,它由以mB=1.0和1.56為折點的三段直線組成讯柔。

需指出,輪緣系數(shù)YB沒有考慮加工臺階宪巨、缺口磷杏、箍環(huán)溜畅、鍵槽等結(jié)構(gòu)影響對齒根彎曲應力的影響。

C2 輪緣系數(shù)YB

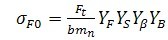

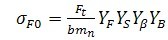

在薄輪緣齒輪根應力基本值計算時极祸,應增加一項輪緣系數(shù)YB慈格,用以考慮輪緣齒高比mB對齒根彎曲應力的影響。即對用方法一[見4.2.2a]計算σF0時遥金,本標準中式(12)應改寫成

…………………………….(C1)

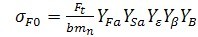

或采用方法二[見4.2.2a]計算σF0時浴捆,公式(13)應改寫成

…………………………….(C2)

式中:σF0——齒根應力基本值,N/mm2;

b——齒輪寬度稿械,mm;

mn——齒輪模數(shù)选泻,mm;

YF,YFa——彎曲強度計算方法一及方法二的齒形系數(shù),見7.2.1;

YS, YSa——彎曲強度計算方法一及方法二的應力修正系數(shù)寿宅,見7.2.2;

Yβ——彎曲強度計算的螺旋角系數(shù)洒唇,見7.2.4;

Yε——彎曲強度計算的重合度系數(shù),見7.2.3卫糙。

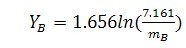

輪緣系數(shù)YB可按式(C3)~(C5)計算或由圖C1查取卸腐。

當mB<1.0時,

…………………………………………….(C3)

當1.0≤mB<1.56時欺靠,

…………………………………………….(C4)

當mB≥1.56時屿赶,

YB=1.0…………………………………………….(C5)

圖C1 輪緣系數(shù) YB

采用說明:

17]ISO 6336中彎曲應力計算未給出SR≤3.5mn時的公式。此附錄等效采用AGMA2010-C95中的處理方法并根據(jù)ISO限用條件擬合了當1.0≤mB<1.56的YB公式肾寡。

0.0738 (216)

0.0738 (216) 0.057 (217)

0.057 (217) 0.0706 (218)

0.0706 (218) 0.0756 (219)

0.0756 (219) 0.0306 (220)

0.0306 (220) 0.0875 (221)

0.0875 (221) 0.0191 (222)

0.0191 (222) 0.0318 (223)

0.0318 (223) 0.0191 (224)

0.0191 (224) (225)

(225) (226)

(226) (227)

(227) (228)

(228) (229)

(229) (230)

(230) (231)

(231) (232)

(232) ……………………………………………(233a)

……………………………………………(233a) ……………………………………………(233b)

……………………………………………(233b) ……………………………………………(233c)

……………………………………………(233c) …………………………….(235)

…………………………….(235) …………………………………………(236)

…………………………………………(236) …………………………………………..(237)

…………………………………………..(237) ……………………………………….(238)

……………………………………….(238) (極限條件為:ZR≤1.15)……………………………………..(239)

(極限條件為:ZR≤1.15)……………………………………..(239) ………………………………………………………(241)

………………………………………………………(241) ……………………………………(242)

……………………………………(242) ………………………………..(243)

………………………………..(243) …………………………………………………..(244)

…………………………………………………..(244)

…………………………………………………………(253)

…………………………………………………………(253) ………………………………(254)

………………………………(254) …………………………………………(256)

…………………………………………(256)

…………………………………………………(260)

…………………………………………………(260) ……………………………………………..(B1)

……………………………………………..(B1) ……………………………………………………..(B2)

……………………………………………………..(B2)

……………………………..(B4)

……………………………..(B4) ………………………………………………..(B5)

………………………………………………..(B5) …………………………………………………..(B6)

…………………………………………………..(B6) ………………………………………………………..(B7)

………………………………………………………..(B7) ………………………………………………………..(B8)

………………………………………………………..(B8) ………………………………………………………….(B9)

………………………………………………………….(B9) ………………………………………………………..(B10)

………………………………………………………..(B10) ………………………………………………………..(B11)

………………………………………………………..(B11) …………………………….(C1)

…………………………….(C1) …………………………….(C2)

…………………………….(C2) …………………………………………….(C3)

…………………………………………….(C3) …………………………………………….(C4)

…………………………………………….(C4)